|

|

Технология производства топливных гранул Технология производства топливных гранул из древесных отходов, лузги, соломы и другой биомассы с исходной влажностью 8-10%.

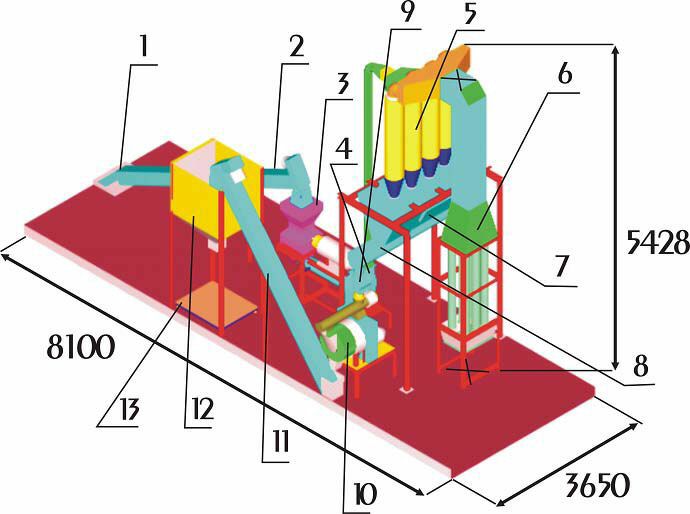

Технология производства топливных гранул 1. Дробление Исходное сырье *) (максимальная фракция – щепа, влажность 8-10%), поступает в приёмный бункер (завальная яма) (1), из которого транспортёром (2) подаётся в молотковую дробилку (3). Измельчение сырья до фракции муки обеспечивается подбором диаметра отверстий сита. Далее измельченный продукт по системе аспирации через группу циклонов (5) поступает в оперативный бункер (7) пресс-гранулятора.2. Смешивание и кондиционирование сырья. Процесс гранулирования происходит неустойчиво при влажности сырья менее 8-10%, поэтому требуется добавление воды или пара (обязательно при гранулировании древесины и лузги). Пресс-гранулятор (10) оборудован падающим лопаточным дозатором, который имеет внутри себя систему пароподготовки (гидроподготовки), обеспечивающую однородность подготовленного сырья.3. Получение гранул на пресс-грануляторе происходит следующим образом: Сырьё через загрузочный патрубок поступает во внутреннюю полость вращающейся матрицы, имеющей отверстия 5-8 мм, где подвергается давлению двух прессующих роликов, вследствие чего происходит формирование гранул без добавления каких-либо дополнительных связующих веществ. Применение пара позволяет увеличить производительность пресс-гранулятора, уменьшить износ рабочих поверхностей пара «матрица-ролик» улучшить качество гранул.4. Просеивание и охлаждение. Гранулы из пресс-гранулятора попадают в транспортёр-охладитель с аспирационной панелью(11). В процессе прессования сырьё достигает температуры 80-90°С. Создаваемое вентилятором(4) противоточное направление воздуха охлаждает гранулы, что делает их пригодными для длительного хранения и транспортировки. В процессе прохождения гранул по транспортёру происходит забор не сформировавшейся сырьевой массы, которая затем попадает вновь в оперативный бункер. Очищенные и охлажденные гранулы далее поступают в бункер готовой продукции (12).

*) – исходное сырье – это древесные отходы, которые поступают в приемный бункер после сушильного комплекса, т.е массоподготовки или лузга подсолнечника, предварительно измельченная солома, зерноотходы, отруби, шелуха и другая биомасса с влажностью не более 10-12%.

Линия гранулирования древесных отходов, лузги, соломы на 500-900 кг/час

За получением более подробной информации просим обращаться по электронной почте pellets@yandex.ru или по тел.: +7 (3522) 55-99-01 |

Copyright (c) 2005 Топливная гранула. Все права зарезервированы.